基于ITO薄膜的加热器

由微型蒸汽电池的尺寸很小,因此室温下电池中包含的原子数量非常少(通常存在约35,000,000个原子)。原子数少意味着吸收的光量少,CPT信号也相应小。由于原子密度随温度增加而增加,因此电池通常在80°C至130°C的温度范围内工作,以将原子数增加到吸收率接近50%的程度。微型电池加热器用于加热电池。这些加热器是通过使用电子束蒸发在玻璃基板上沉积一层铟锡氧化物(ITO)制成的。ITO是透明的 导电材料,因此可以形成分布在基板表面的电阻加热器,同时仍然允许光通过。约30 nm的ITO膜可产生100W / sq的电阻。沉积在最终加热器元件边缘附近的金汇流条使金线可以粘结到组件上。金线的另一端连接到CSAC基板,以提供电气通道。

|

|

| ITO加热器组件 |

用粘合式ITO加热器组装的电池的照片 |

减少ITO薄膜上的杂散磁场的加热器微型蒸

汽电

汽电

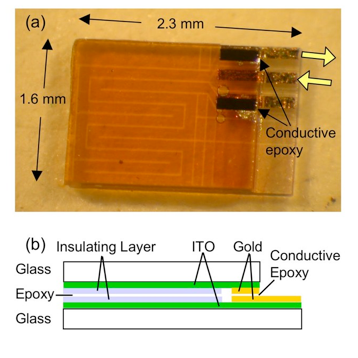

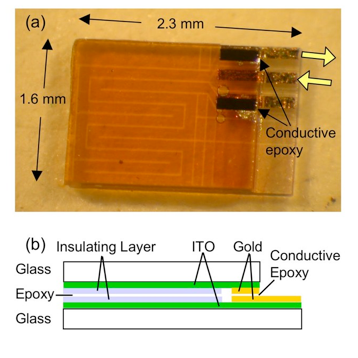

池(a)ITO加热器的照片和(b)示意性侧视图。将具有图案化ITO的两个玻璃基板与不导电的环氧树脂粘合在一起,制成磁场减弱的加热器。加热器中较浅的色线是通过激光图案去除ITO的位置。在ITO图案化之后,沉积金焊盘以进行引线键合,并在剩余的暴露ITO上沉积2μm苯并环丁烯绝缘层,以便仅通过金焊盘进行上下ITO层之间的电接触。大箭头显示电流进入和离开加热器的位置。导电环氧树脂在上和下ITO之间提供连接。

磁力计的运行至关重要的是加热器的设计。来自蒸气室附近的任何电流的磁场都将被原子检测到,因此要格外小心以减少加热器电流的影响。为了在很大程度上消除ITO加热器电流产生的磁场,我们将电流配置为自身增加一倍。这是通过首先对ITO进行激光构图来实现的,从而使电流流过120μm宽的ITO条(图2)。电流的曲折路径使加热器电阻较高(2kΩ),从而减小了电流,并在大多数加热器上分散了功耗,从而均匀地加热了电池窗。为了为电流创建一个与输入电流的路径仅相差约10μm的返回路径,我们将两个图案化的ITO加热器粘合在一起,第二个具有第一个的镜像图案。因此,由流过下部ITO层的电流产生的磁场被上部ITO层中直接在其上方流动的返回电流的场抵消。为了进一步降低ITO加热器电流的影响,我们使用交流电以2至10 kHz的频率通过加热器。通过比较在使用交流电和直流电通过加热器时测得的磁场,我们观察到使用直流电时加热器产生的磁场为23 nT,磁共振的展宽为110 Hz(在总展宽中1800 Hz)。通过流过下部ITO层的电流产生的磁场被上部ITO层中正上方流过的回流电流的场抵消。为了进一步降低ITO加热器电流的影响,我们使用交流电以2至10 kHz的频率通过加热器。通过比较在使用交流电和直流电通过加热器时测得的磁场,我们观察到使用直流电时加热器产生的磁场为23 nT,磁共振的展宽为110 Hz(在总展宽中1800 Hz)。通过流过下部ITO层的电流产生的磁场被上部ITO层中正上方流过的回流电流的场抵消。为了进一步降低ITO加热器电流的影响,我们使用交流电以2至10 kHz的频率通过加热器。通过比较在使用交流电和直流电通过加热器时测得的磁场,我们观察到使用直流电时加热器产生的磁场为23 nT,磁共振的展宽为110 Hz(在总展宽中1800 Hz)。

我们已经开发出单元中集成的单片“原位”加热器,作为使用ITO加热器的一种可能替代方案。与ITO加热器相比,此方法的优点是:

1。 如果在CSAC中实现,这些加热器将占用更少的空间-这些加热器直接在电池腔内部制造,因此不需要在物理封装中添加其他芯片,从而减小了CSAC的整体体积。在本报告中这不是很明显,因为到目前为止制作的电池比CSAC中使用的电池大.

2。 可能更低的功率–由于加热器位于电池腔内并且与Cs和电池的玻璃窗直接接触(阳极与玻璃粘接),因此,由于电池与加热器之间不存在中间障碍,因此热阻应较低。(再次,从本报告中并不能立即看出这一点,因为到目前为止,用加热器制成的电池的尺寸和结构与CSAC中使用的电池不同。

3。 硅加热器也可以用作温度传感器。这些电池由两个线圈制成,一个线圈用于加热,一个线圈用于感应,尽管到目前为止,仅简要介绍了感应功能。可替代地,可以在电池内部制造二极管以用于温度感测。

4。 单片集成–降低商业化成本.

与ITO加热器相比的缺点:

1。 温度梯度–硅加热器将在整个电池窗口内引起温度梯度,而ITO膜(未构图)则不会。

2。 2.光学透明度– ITO加热器是透明的,而硅加热器不是透明的;因此,硅加热器将限制电池窗的有用面积。

制造:

使用与以前的电池相同的通用程序来制造电池-在硅中蚀刻型腔/结构,将其粘结到玻璃上以制成成型品,并在厌氧室内将Cs和N2缓冲气体填充到预成型件中,并通过阳极键合进行密封。区别在于,除了简单的方腔之外,还使用深反应离子刻蚀在硅中刻蚀了更复杂的蛇形结构,以定义双线加热器线圈。另外,这些加热器线圈掺有硼以增加其电导率。掺杂区也进一步延伸到芯片中,位于细胞腔的外部,并在芯片边缘被图案化为电气走线和焊盘。金属或环氧树脂沉积在焊盘上,以实现引线键合,从而实现与加热器线圈的电连接。

为了避免划片过程可能损坏脆弱的加热线圈,在晶片上蚀刻了开放的沟槽以定义每个芯片,并通过薄硅片或“易碎片”将芯片附着到晶片上,从而可以轻松地将其断开。从晶片上去除芯片。右上图显示了一种这样的电池预成型件晶圆。然后从厌氧室中的移液器中将Cs填充到硅预成型坯中,回填20-25 kPa N 2缓冲气体,并通过阳极键合密封,放置顶部玻璃片,使硅键合垫露出。

下图显示了制作的电池。每个单元包含两个加热器线圈,它们的宽度为30 mm,厚度与晶片的其余部分相同,因此接触顶部和底部玻璃窗口。在室温下,每个线圈的电阻约为一公里,尽管使用了高电压,但在阳极键合之前和之后都保持不变。

进行铯光学吸收测量以测试加热器的功能。为此,将电池引线键合到金属芯片载体上,该芯片载体的孔中钻有孔,以允许光线穿过电池。(芯片载体仅用于固定电池并提供与加热器的电连接。)在电池与芯片载体之间放置厚度为0.5 mm的玻璃垫片,以提供一定的热隔离。尽管如此,整个芯片载体还是被电池加热器加热了(参见下图)。芯片载体引线连接到直流电源,功率增加直到获得清晰的光吸收光谱,如下图所示。此时,用热电偶测得的电池外表面温度约为75℃。加热器的输入功率约为1瓦。然后,根据加热器输入功率的函数,使用热电偶测量电池玻璃窗,玻璃垫片和芯片载体外表面的温度,如下图所示。

的尺寸很小,因此室温下电池中包含的原子数量非常少(通常存在约35,000,000个原子)。原子数少意味着吸收的光量少,CPT信号也相应小。由于原子密度随温度增加而增加,因此电池通常在80°C至130°C的温度范围内工作,以将原子数增加到吸收率接近50%的程度。微型电池加热器用于加热电池。这些加热器是通过使用电子束蒸发在玻璃基板上沉积一层铟锡氧化物(ITO)制成的。ITO是透明的 导电材料,因此可以形成分布在基板表面的电阻加热器,同时仍然允许光通过。约30 nm的ITO膜可产生100W / sq的电阻。沉积在最终加热器元件边缘附近的金汇流条使金线可以粘结到组件上。金线的另一端连接到CSAC基板,以提供电气通道。

汽电

汽电

客服1

客服1